為了改善高爐的技術經濟指標,提高鐵礦資源有效利用率和自產礦石的競爭力,最終實現(xiàn)鋼鐵企業(yè)整體效益最大化,促使鐵礦石選礦技術向著提鐵降雜的方向發(fā)展。本文通過入爐鐵精礦品位對高爐煉鐵效益影響的分析,闡述了提高入爐鐵精礦品位對提高鋼鐵產業(yè)鏈效益的重要性,介紹了近年來選礦廠圍繞提高鐵精礦質量降低選礦生產成本所采取的措施,綜述了我國在高效分選新工藝新設備和新型藥劑等研發(fā)方面的技術步,指出了未來的發(fā)展方向。

2002年提出了對鐵精礦采用提鐵降雜技術進行鐵前降硅(雜),形成鋼鐵企業(yè)/集團利益最大化的理論,促進了我國鐵礦石選礦技術和鋼鐵工業(yè)的快速發(fā)展。

當時國內的煉鐵工業(yè)形勢是國產鐵精礦不僅鐵品位低,更重要的是SiO2含量高。我國磁鐵礦精礦一般含鐵62%-66%,含Si02 7%-10%;氧化鐵礦石鐵精礦一般含鐵55%-63%,含Si02 8%-12%。而進口國外鐵精礦:巴西粉礦鐵品位65%-66%、塊礦鐵品位66%-67%,其SiO2含量僅0.5%-1.5%;澳大利亞粉礦鐵品位63%,塊礦64%-65%,其SiO2含量只有3%-4%。由于國產鐵精礦質量低,導致我國高爐入爐鐵品位低,消耗礦石、煤和焦炭量大,高爐利用系數(shù)低、效益低;而國外成品鐵礦石則由于品位高、Si02含量低,從而使高爐利用系數(shù)高、效益高。國內煉鐵企業(yè)為了獲取高爐煉鐵的最大效益,都愿意多“吃”優(yōu)質進口鐵礦石,并逐步減少國內鐵礦山自產鐵精礦的使用比例。

為改變國產鐵精礦不受國內鋼鐵公司歡迎的這種不利局面,國內鐵礦山選礦廠轉化思路,徹底拋棄從前只在選礦廠內部討論“合理鐵精礦品位和回收率”框框的束縛,把鐵精礦質量高低擴展到選礦 - 煉鐵的大范圍來研究和討論,以追求選礦-煉鐵效益最大化為自標。從而為我國鐵礦選礦工業(yè)發(fā)展開啟了新的研究方向。

1選礦廠提高鐵精礦質量、降低生產成本的措施

提鐵降硅(雜)思想提出后,國內選礦廠從追求合理鐵精礦品位和回收率,逐漸轉變?yōu)橐宰非筇岣哞F精礦質量、節(jié)能減排、增加經濟效益為中心,開發(fā)了適合各種類型鐵礦提質降雜、降本增效的新技術、新工藝、新設備和新藥劑,現(xiàn)已取得了顯著的成效。

1.1采用預選工藝

預選是指礦石在進入磨礦作業(yè)之前,用適宜的選礦方法預先分離出部分尾礦的選別作業(yè)。由于冶金工業(yè)的快速發(fā)展,對鐵礦石的需求量越來越多,加之采礦工業(yè)的發(fā)展,采用先進的采礦方法和大型的采掘設備,使采出的礦石品位下降,貧化率增加。為了提高人磨礦石品位,降低選廠能耗,減少磨礦量,近年國內外磁選廠廣泛采用預選工藝。

本鋼歪頭山鐵礦選礦廠,在粗碎之后人自磨前,對0-350mm 的礦石采用CTDG1516型大塊礦石永磁干式磁選機預選,拋廢產率12%-13%,使入磨礦石品位提高3.62個百分點,磁性鐵回收率99%以上,年經濟效益達1000萬元以上。鞍鋼弓長嶺選礦廠一選車間,采用CTDG-1220N型大塊礦石永磁干式磁選機對0-75mm的中碎產品預選,原礦品位31.61%,精礦品位33.68%,尾礦產率8.73%、品位9.97%,鐵回收率97.04%,年經濟效益4350萬元。首鋼水廠選礦廠對0-12mm的細碎產品采用C80型永磁磁滑輪,一粗一掃工藝干式預選,可丟棄產率8%-9%,品位10.50%合格尾礦,入磨礦石品位提高1-1.5個百分點。所丟棄尾礦量基本等于增加一個系統(tǒng)的磨礦量,為多產精礦提高精礦質量創(chuàng)造了有利條件。

昆鋼王家灘菱鐵礦采用長沙礦冶研究院研制的磁選機對0-6mm原礦進行粗粒預選,可將菱鐵礦品位由31.45%提高到35.18%,預選效果顯著。酒鋼樺樹溝鐵礦總儲量2.7億t,主要鐵礦物為鏡鐵礦、菱鐵礦、褐鐵礦,均屬弱磁性鐵礦;脈石礦物為碧玉、重晶石、石英。為提高選礦廠入磨礦石的鐵品位,樺樹溝鐵礦完成了年處理量450萬t的預選拋尾工程項目,拋尾設備采用美國奧托昆普公司的永磁強磁選機,對15-30mm粒級塊礦進行預選,可拋掉產率13.66%、品位10.43%的合格尾礦,入磨礦石鐵品位由34.12%提高至37.86%;對0-15mm粒級粉礦進行預選,拋掉的尾礦產率為11.04%、品位為12.13%,入磨礦石鐵品位則由31.90%提高到34.35%。降低了鐵礦山的出礦品位,減少了運輸成本和選礦加工費用。

預選工藝的另一個優(yōu)點是可以拋出較粗粒級的合格尾礦,將其直接填充至采空區(qū),不僅可以解決尾礦的排放問題,而且降低了充填成本,具有很好的環(huán)境效益和經濟效益。

1.2 采用多碎少磨工藝

破碎磨礦作業(yè)能.耗約占選礦廠總能耗的50%-70%,其中磨礦作業(yè)的能耗又占碎磨作業(yè)能耗的80%以上,降低磨礦作業(yè)能耗的有效途徑就是降低入磨礦石粒度,即多碎少磨。主要措施是采用大型化、大破碎比、高效、低耗的新型破碎設備,使入磨礦石粒度降低。近年來,我國選廠通過引進山特維克(Sandvik)、美卓(Metso)等國外公司的高效液壓圓錐破碎機,使入磨礦石粒度降至0-12 (10)mm,節(jié)能降耗效果明顯。如太鋼尖山鐵礦擴建后的破碎系統(tǒng)通過將6臺國產2200型圓錐破碎機(中碎2臺、細碎4臺)全部更換為生產能力大、破碎效果好的進口美卓HP-500型破碎機和山特維克H-8800型破碎機,使破碎產品粒度-12mm含量達到90%左右,選礦廠整體產能提高8%以上,小時節(jié)約電耗128kW。

采用高壓輥磨機也是降低入磨礦石粒度的有效措施。高壓輥磨機由于利用層壓破碎的工作原理,能量利用率高,礦石粉碎能耗一般為0.8-3.0kW ? h/t,比常規(guī)的破碎設備節(jié)能30%左右,系統(tǒng)產量提高25%-30%。目前已在國內鐵礦選廠得到推廣和應用。

馬鋼南山鐵礦凹山選礦廠通過引進1臺德國魁伯恩(Koeppern)公司RP630/17—1400型高壓輥磨機將0-18mm細碎產品破碎到0-3mm,使選礦廠的處理能力由550萬t/a提高至700 萬 t/a。

1.3 應用新技術、新設備

影響磁選精礦品位的主要是磁性鐵礦物和石英脈石的連生體,單靠多次磁選無法把連生體分選出去,只有采用反浮選技術,利甩連生體中石英和浮選藥劑作用后,石英表面疏水可以粘附在氣泡上易于浮選的特性,實現(xiàn)連生體與鐵礦物的分選,達到脫硅提高鐵精礦質量的目的。

進一步提高國產鐵精礦質量的需求,也帶動了高效新型選礦設備的研究與發(fā)展。2000年以來,國內研制出多種選別磁鐵礦石的精選設備,如:磁力和重力結合的磁-重脈動低磁場的磁重選礦機(磁選柱、淘洗磁選機)、磁力和粒度篩分相結合的磁場篩選機、高頻振動篩以及多磁極的BX弱磁選機等,這些精選設備可有效地分散物料的磁團聚,排出其中夾雜的貧連生體和脈石礦物’提高鐵精礦品位。

對于弱磁性赤(褐)鐵礦的分選,除了常用的Slon型立環(huán)脈動高梯度強磁選機外,近年國內又研發(fā)了用于回收微細粒弱磁性赤(褐)鐵礦的新型高效ZH型組合式濕式強磁選機,其具有分選磁場強度高,對細粒級礦物回收效果好、回收率高等優(yōu)點。該機采用隔粗篩加三道分選盤式結構,前置專門配套的隔粗裝置隔除礦漿中的機械夾雜和少量粗顆粒礦渣,分選主體采用梯度高達105高斯的多層感應磁極介質及三盤對應的介質參數(shù),形成上盤0.1-0.3T的弱磁選體系,以回收少量強磁性的磁鐵礦和假象赤鐵礦,中盤是1-1.5T磁場強度的中磁選體系,用于回收中粗粒級赤鐵礦,下盤磁場強度高達1.7-1.8T,對于回收微細粒赤鐵礦及易泥化的褐鐵礦極其有效。安徽李樓鐵礦二段強磁掃選分流對比試驗結果表明,在給礦條件相同的情況下,與Slon立環(huán)強磁選機相比,ZH型強磁設備分選所得鐵精礦品位高出0.3個百分點,尾礦品位低10.09個百分點,磁選作業(yè)回收率高26.57個百分點。

1.4 研發(fā)新型選礦藥劑

由于我國貧赤鐵礦嵌布粒度微細,細磨過程中泥化嚴重,因此耐礦泥的陰離子反浮選技術在國內廣泛應用,伴隨該技術而開發(fā)的脈石礦物以石英為主的鞍山式鐵礦高效利用的NaOH、苛化淀粉、石灰和脂肪酸類捕收劑四種藥劑制度組合也成為經典的藥劑制度而沿用至今,雖然各研究院所及企業(yè)在陰離子捕收劑種類上推陳出新、百家爭鳴,但20多年來始終沒有超越該工藝流程.開發(fā)之初所確立的原則工藝流程、四種反浮選藥劑、30oC以上的浮選溫度等關鍵技術根本。

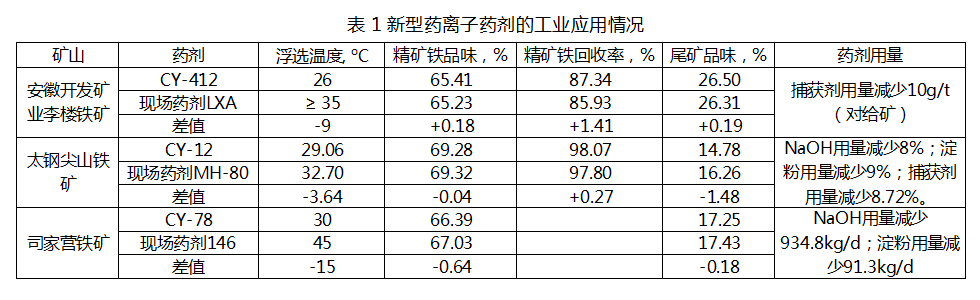

近年在陰離子浮選藥劑研發(fā)方面取得的主要成績是開發(fā)出了高效利用太鋼袁家村鐵礦、安徽李樓鐵礦等難選鐵礦的陰離子浮選藥劑,這類型鐵礦的主要特點是脈石礦物除石英外,還有相當部分的角閃石、綠泥石等含鐵硅酸鹽礦物,新研發(fā)的藥劑不僅對綠泥石、角閃石有很好的選則性,同時還具有溫度適應范圍廣、耐礦泥的特點。近年一些新研發(fā)藥劑的工業(yè)應用情況列于表1中。

從表1中可以看出,對于安徽李樓鐵礦,新藥劑與現(xiàn)場原藥劑二者在用量相當?shù)臈l件下,采用新藥劑獲得的浮選指標有較大提高;對于太鋼尖山鐵礦和司家營鐵礦,在獲得浮選指標相近的情況下,采用新藥劑浮選的直接效果是藥劑用量大幅度減少。與現(xiàn)場原藥劑相比,三個礦山采用新藥劑后的浮選溫度均得到降低,其中以司家營鐵礦的浮選溫度降幅最大,高達15oC。以司家營鐵礦浮選溫度降低15oC進行節(jié)能減排計算分析可知,可以節(jié)省鍋爐及供暖設備投資以及帶來的運轉費用2424萬元/年,其他藥劑費用節(jié)約605.16萬元/年;同時溫度降低具有顯著的環(huán)境保護效益,按年處理量300萬t選廠計算,每年可以少用6.06萬t原煤,按工業(yè)鍋爐每燃燒一噸標準煤,就產生二氧化碳2.62t,二氧化硫8.5kg,氮氧化物7.4kg計算,一年可以少排二氧化碳15.88萬t,二氧化硫515.1t,氮氧化物448.44t。

2未來研究方向及工作重點

進一步提高鐵精礦質量、促進高爐煉鐵降本增效的研究方向及工作重點應集中在以下兩個方面:

選礦作業(yè)

1) 加強預選拋尾技術與裝備的開發(fā)與應用,包括研制高效大型破碎設備、大型粗粒濕式磁選設備、大型干式預選強磁選設備以及粗粒重選拋尾設備等;

2) 研發(fā)大處理量超細磨礦設備、選擇性磨礦和分級技術;

3) 研發(fā)高效復合力場弱磁設備、大處理量高場強強磁設備、微細粒鐵礦高效浮選設備;

4) 研發(fā)鐵礦物與各類型含鐵硅酸鹽脈石礦物選擇性分離的高效環(huán)保浮選藥劑;高效綠色耐低溫的鐵礦選礦藥劑;微細粒浮選技術(如微泡浮選技術);

5) 加強選礦過程中清潔生產,包括研發(fā)新型環(huán)保藥劑、減少固體廢物排放(如通過尾礦充填實現(xiàn)無尾排放)、尾礦水的清潔循環(huán)利用等。加大對礦山固體廢棄物的利用領域拓展方面的研發(fā)投人。

高爐煉鐵作業(yè)

(1) 結合原料特點改進煉鐵工藝。精礦質量提高以后,精礦中礦物的組成發(fā)生了變化,后續(xù)高爐煉鐵作業(yè)也應該根據(jù)原料質量提高,研發(fā)出適宜礦石性質改變得新工藝。

(2) 研發(fā)高效低成本控制粉塵和煙氣的新技術與新裝備,控制煉鐵時從尾氣排入大氣中的SO2、CO2、粉塵等對環(huán)境的影響,實現(xiàn)綠色清潔生產。

3結語

1) 提高鐵精礦品位、降低硅、鋁等雜質含量是提高高爐煉鐵效益的重要途徑。

2) 加大國產鐵礦選礦技術研發(fā)投入、創(chuàng)新驅動礦業(yè)技術升級提高鐵精礦質量并降低其生產成本是促進鋼鐵行業(yè)可持續(xù)發(fā)展、提高國際競爭力的關鍵措施。

3) 在選礦技術、藥劑和裝備的研發(fā)方面,重點強化選擇性分離效果以提高產品質量、強化微細粒礦物的回收以提高資源利用率。

4) 著眼高端綠色發(fā)展,拓展冶金礦山大宗固體廢棄物、鋼鐵企業(yè)冶金渣綜合利用領域,研發(fā)高爐廢氣、固體懸浮物處理技術與裝備,減少三廢排放,是鋼鐵行業(yè)健康發(fā)展的需要,也是企業(yè)的社責任。

耐磨鋼|耐磨鋼板|高強度鋼板| 高強鋼現(xiàn)貨——法鋼特種鋼材(上海)有限公司

http://cflpw.com